Nhân lực trong bất kỳ một ngành kinh tế, xã hội nào cũng quan trọng hàng đầu.

Ngành đóng tàu có những đặc thù riêng mà bài toán nhân lực cũng làm đau đầu các cấp lãnh đạo các nước (xem bên dưới).

Riêng ngành đóng tàu Việt nam lại càng “đặc biệt” hơn nữa như dưới đây sẽ phân tích.

Không nhận thức được tầm quan trọng của vấn đề này để có các giải pháp phù hợp là một trong những nguyên nhân cơ bản dẫn đến thất bại của Vinashin “cũ”.

Một trong những người thân cận nhất của anh Bình, chủ tịch Vinashin “cũ” đã từng công nhận: “Sai lầm lớn nhất của anh Bình là việc dùng người”.

Điều đáng buồn hơn là lớp đàn em lại lao vào vết xe đổ đó (và các vết xe đổ khác) với tốc độ còn nhanh hơn.

Nếu không có những người “biết đóng tàu” từ các cấp quản lý cho tới cán bộ kỹ thuật, công nhân có tay nghề, dù có cố nặn ra các hợp đồng, bơm tiền vào đầy đủ cũng sẽ chỉ tạo thêm một đống tiền lỗ mới, thậm chí còn lỗ hơn cả trước đây.

Dưới đây ta cùng tìm hiểu đôi chút, đôi chút thôi, về các đặc điểm nhân lực đóng tàu thế giới và Việt nam. Tôi không phải chuyên gia về lao động tiền lương chỉ dám khơi gợi một số vấn đề, dịch cung cấp vài số liệu.

I. Nhân lực trong các ngành đóng tàu thế giới.

I.1-Tổng số nhân công

a-Châu Âu:

Tổng số lao động trực tiếp đóng tàu châu Âu năm 2004 khoảng 150.000 người. Nếu theo một định nghĩa rộng rãi hơn thì tổng số lao động trong 27 nước EU cộng với Nauy là khoảng 265.000 người, chiếm 0,12% lực lượng lao động.

Số lao động đóng tàu của châu Âu giảm liên tục do bị mất thị trường. Năm 1975, số lao động trực tiếp đóng tàu là 462.000 người, như vậy giảm mất 75% sau 30 năm.

Số lao động trực tiếp trong ngành công nghiệp trang thiết bị hàng hải (maritime equipment industry, công nghiệp phụ trợ theo khái niệm của Việt nam?) là hơn 287.000 người; số lao động gián tiếp khoảng 436.000 i.

Ngành công nghiệp hàng hải bao gồm các sản phẩm chính sau ii:

1) Hộp số, trục chân vịt, chân vịt

2) Máy phát và động cơ điện

3) Bơm, van, bộ điều khiển van, bộ trao đổi nhiệt

4) Thiết bị boong: tời, tời chằng buộc, thiết bị căng neo.

5) Thiết bị boong: cần trục, thang và nắp hầm hàng.

6) Nội thất tàu thủy.

7) Các kết cấu cơ khí thép và nhôm đơn giản như lỗ người chui, khung cửa, cửa kín nước, các giá lắp bơm, động cơ, v.v…

8) Điện và điện tử.

Trong cả hai ngành trên, nước Đức chiếm tỷ lệ cao nhất (15% và 1,4%).

b-Hàn quốc

Số lao động đóng tàu của Hàn quốc tăng từ 75.000 năm 1984 lên tới 119.000 năm 2007 do tỷ lệ tăng thị phần và khối lượng đóng của Hàn quốc tăng mạnh trong thời kỳ đó.

Tuy nhiên, Hàn quốc cũng đối mặt với sự cạnh tranh khốc liệt từ các nước có chi phí thấp (Trung quốc, Ấn độ). Do lương tăng, chi phí nhân công của Hàn quốc hiện chiếm khoảng 30% tổng chi phí đóng tàu, trong khi tỷ lệ này ở Ấn độ là 15%.

Để đảm bảo hoàn thành một khối lượng hợp đồng lớn và mức lãi cao, chiến lược của các công ty đóng tàu Hàn quốc là chuyển các nhà máy đóng tàu sang các nước có chi phí thấp và nhập lao động giá rẻ từ các nước khác vào các nhà máy đóng tàu của họ.

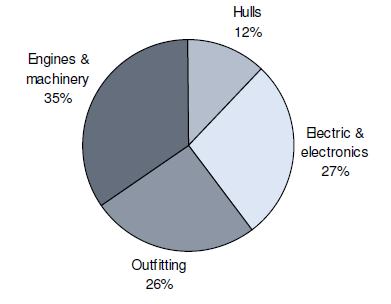

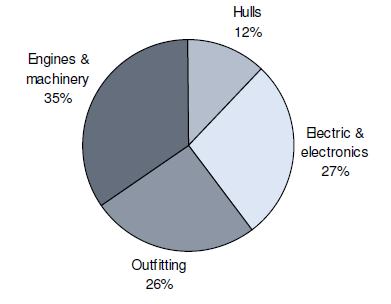

Số lao động trong ngành công nghiệp thiết bị hàng hải cũng tăng nhanh: từ năm 1998 đến năm 2007 tỷ lệ tăng là 25%, từ 55.000 lên 70.000 người. Phân bổ trong ngành này như sau:

(Lưu ý phần Hulls trong hình là các kết cấu mục 7 đã nói ở trên, không phải vỏ tàu)

(Lưu ý phần Hulls trong hình là các kết cấu mục 7 đã nói ở trên, không phải vỏ tàu)

c-Trung quốc:

Năm 1949, Trung quốc có khoảng 20 nhà máy đóng tàu với 20.000 lao động. Năm 2005, có hơn 2.000 nhà máy với 400.000 lao động. Theo một thống kê gần đây (2008), tổng số lao động là 440.000 người.

Không có thống kê về số lao động trong ngành thiết bị hàng hải, ước tính cũng khó vì nhiều nhà máy đóng tàu cũng chế tạo thiết bị hàng hải.

d-Nhật bản:

Thông tin về nhân công trong ngành đóng tàu Nhật rất ít. Tổ chức Hợp tác và Phát triển kinh tế OECD ước tính vào khoảng 109.000 người.

Một nguồn tin khác đánh giá số nhân công trong ngành công nghiệp hàng hải Nhật vào khoảng 33.000 người trong 740 công ty.

I.2-Trình độ chuyên môn và lượng nhân công có tay nghề

Có một đội ngũ nhân công có tay nghề là một yếu tố quan trọng trong cạnh tranh, đặc biệt là khi đóng các tàu có tính kỹ thuật cao.

a-Châu Âu

Các nhà máy đóng tàu châu Âu hướng vào đóng các con tàu kỹ thuật cao vì vậy nhân công có tay nghề là rất quan trọng. Biểu đồ dưới đây cho biết tình hình của 14 nước EU (EU14) và tỷ lệ trình độ chuyên môn:

Trong hình trên, MSc là thạc sỹ khoa học (Master of Science), BSc – cử nhân khoa học (Bachelor of Science), VOC – tốt nghiệp trường dạy nghề (Vocational level) và Basic – tốt nghiệp phổ thông (Basic level).

Trong hình trên, MSc là thạc sỹ khoa học (Master of Science), BSc – cử nhân khoa học (Bachelor of Science), VOC – tốt nghiệp trường dạy nghề (Vocational level) và Basic – tốt nghiệp phổ thông (Basic level).

Tính chung EU14, trình độ đại học trở lên (MSc và BSc) 19%, tốt nghiệp trường dạy nghề 66%, còn lại 15% tốt nghiệp phổ thông.

Tỷ lệ nhân công trực tiếp sản xuất là 86%, thiết kế và kỹ thuật là 12%, bán hàng và dịch vụ sau bán hàng là 2%.

Khuynh hướng chung là nhân công trình độ cao ngày càng tăng và trình độ tốt nghiệp phổ thông ngày càng giảm (xem bảng dưới). Điều đó gắn liền với việc ngành đóng tàu ngày càng chuyên môn hóa hơn và trở thành một ngành công nghiệp tri thức (knowledge-intensive, tôi nhấn mạnh chỗ này và sẽ trở lại vào một dịp khác). Đi kèm theo đó là đội ngũ bán hàng tăng lên (từ 2 lên 3%) và đội ngũ cán bộ kỹ thuật, thiết kế cũng tăng từ 12% lên 17%.

|

Trình độ giáo dục

|

2004

|

2010-2015

|

| Thạc sỹ và cử nhân |

19%

|

25%

|

| Trường nghề |

66%

|

74%

|

| Phổ thông |

15%

|

<1%

|

| Tổng cộng |

100%

|

100

|

Vấn đề tuyển dụng các công nhân cổ xanh, kỹ sư, kiến trúc sư cũng như chuyên gia IT khá khó khăn. Nguyên nhân do số lượng người tốt nghiệp phù hợp với ngành đóng tàu ít, sức hấp dẫn của các ngành công nghiệp chế tạo nói chung và đóng tàu nói riêng thấp nên ít người theo học. Gần đây, ngành đóng tàu buộc phải tuyển dụng chuyên gia từ các ngành khác về đào tạo và có chính sách đãi ngộ thu hút sinh viên vào học ngành đóng tàu.

Ngay tại Nhật, theo thông tấn xã “truyền mồm” thì thanh niên Nhật ngày nay lao vào những ngành hấp dẫn hơn như điện tử, tin học và không muốn học đóng tàu.

Như vậy thị trường nhân lực đóng tàu nhỏ và thiếu so với nhu cầu. Đây cũng là một cơ hội để Việt nam xuất khẩu chất xám nếu tổ chức tốt (xem thêm).

b-Châu Á

Các quốc gia đóng tàu châu Á có nhiều nét tương đồng về trình độ nhân công nhưng cũng có nhiều nét khác biệt rõ ràng. Ví dụ Hàn quốc, nhân công đóng tàu có thể chia thành: các cấp quản lý (5%), kỹ sư (10%), công nhân kỹ thuật và có tay nghề (27%) và nhân công tại các công ty thầu phụ (57%). Tại Trung quốc đa số nhân công là tốt nghiệp phổ thông.

Tuy nhiên, trong 3 quốc gia đóng tàu chính Nhật, Hàn và Trung quốc cũng có sự chuyển dịch sang dùng lực lượng nhân công có tay nghề cao, đặc biệt là Nhật, Hàn, nơi mức lương đã gần bằng lương châu Âu.

I.3-Chi phí nhân công

Chi phí nhân công là một yếu tố rất quan trọng trong cạnh tranh. Tỷ lệ chi phí nhân công trong tổng chi phí đóng tàu thay đổi tùy theo mức lương và cường độ lao động: Châu Âu và Nhật tỷ lệ đó là 21-23%, Hàn quốc 19%, Ấn độ 8-10%.

a-Châu Âu

Lương trung bình năm là 30.000 € (năm 2006) nhưng có sự chênh lệch rõ rệt giữa các nước: Na uy cao nhất là 70.000, Bungari thấp nhất khoảng 5000 €.

b-Châu Á

Lương bình quân ngày tại Trung quốc là 2 USD/ngày, Hàn quốc 19 USD và Nhật 25 USD.

I.4-Tỷ lệ chi phí nhân công trong tổng chi phí đóng tàu

Nói chung khoảng một nửa chi phí đóng tàu là vật tư. Trong hình trên cho tỷ lệ phân bố các loại chi phí: vật tư 53% (trong đó 13% thép, 16% máy chính, 20% các vật tư khác), nhân công 47% (trong đó trực tiếp 17%, gián tiếp 27%).

Nói chung khoảng một nửa chi phí đóng tàu là vật tư. Trong hình trên cho tỷ lệ phân bố các loại chi phí: vật tư 53% (trong đó 13% thép, 16% máy chính, 20% các vật tư khác), nhân công 47% (trong đó trực tiếp 17%, gián tiếp 27%).

Có những nghiên cứu khác cho rằng vật tư 65%, lao động trực tiếp 20%, lao động gián tiếp 15%.

Đây chỉ là các tỷ lệ bình quân. Các tỷ lệ này thay đổi nhiều tùy theo kiểu tàu và nước đóng tàu.

(Trên đây chỉ là một vài số liệu khái quát. Tư liệu còn rất nhiều nhưng đây không phải là một luận văn về thị trường nhân lực đóng tàu)

II. Vài đặc điểm nhân lực trong ngành đóng tàu Việt nam

Tất cả các ngành kinh tế, xã hội, quản lý ở Việt nam đều có một lịch sử lâu đời và một quá trình phát triển tương đối bằng phẳng. Vì vậy:

- nhân lực phát triển thế hệ sau kế tiếp thế hệ trước với đủ các cỡ tuổi tác, trình độ, kinh nghiệm bổ xung cho nhau.

- tổ chức bộ máy, các quy trình nghiệp vụ, … và nhất là con người cũng có hàng chục năm xây dựng, sửa đổi, rút kinh nghiệm.

Riêng ngành đóng tàu không có được hai đặc điểm trên. Số phận nó ba chìm bảy nổi, long đong hơn nhiều và từ đó dẫn đến những đặc điểm rất đặc thù mà muốn “tái cơ cấu” thì không thể không biết.

Ngành đóng tàu nói chung có đặc điểm phát triển theo chu kỳ: có những giai đoạn đỉnh cao mà nhu cầu đóng mới rất nhiều do chiến tranh, đội tàu cũ đã hết tuổi cần thay thế hoặc do các công ước mới yêu cầu chặt chẽ hơn về tính an toàn, mức độ ô nhiễm môi trường v.v…. Hết giai đoạn đỉnh cao đó là đi vào thời kỳ trầm lắng: số hợp đồng đóng mới giảm mạnh, các nhà máy phải chuyển sang sửa chữa, thu hẹp sản xuất, giãn bớt nhân công thậm chí đóng cửa một số xưởng.

Đối với ngành đóng tàu Việt nam, đỉnh cao đầu tiên là những năm 80: phong trào đóng tàu pha sông biển cỡ 300-600 T, sau đó tiến lên đến 3000 DWT và một số tàu vận tải cho hải quân.

Trong thời kỳ đó, viện thiết kế tàu thủy, tiền thân của viện Khoa học Công nghệ tàu thủy hiện nay, ăn nên làm ra tụ tập được một đội ngũ kỹ sư thiết kế và trực tiếp sản xuất khá đông đảo, có tay nghề vững và có được một số đầu đàn giỏi (so với yêu cầu thời kỳ đó).

Các nhà máy đóng tàu Hạ long, Bạch đằng, Sông Cấm, Đóng tàu Hà nội, v.v… cũng có được nhiều hợp đồng, tuyển mộ được một đội ngũ kỹ sư công nhân lớn hơn nhiều so với thời kỳ trầm lắng trước. Đăng kiểm Việt nam nhờ vậy cũng phát triển.

Tuy nhiên đó là thời kỳ “nội”: chủ tàu nội, thiết kế nội, đóng tàu nội và đăng kiểm cũng nội nốt nên chất lượng tất cả các khâu nói trên đều không cao, mẹ hát con khen hay là chính. Một ví dụ: loại hình tàu pha sông biển mặc dù có hẳn một đề tài nghiên cứu chọn dạng và cỡ tàu nhưng qua thực tế khai thác tỏ ra không kinh tế.

Thời kỳ trên kéo dài chưa được 10 năm. Cuối những năm 80, “phong trào” bắt đầu đi vào trầm lắng. Viện thiết kế không còn việc, không còn lương, hầu hết cán bộ phải tìm việc khác để kiếm sống. Tình hình tại các nhà máy cũng không khá gì hơn.

Đó là cái đáy thứ nhất của ngành đóng tàu Việt nam. Và cái đáy này rất sâu làm tan rã đội ngũ nhân lực đã hình thành được.

Vì vậy đến năm 1996 khi Vinashin thành lập, số lượng những người “biết đóng tàu” thiếu nghiêm trọng. Những người còn trụ lại hoặc mới tập hợp lại chủ yếu dựa trên các kinh nghiệm, kiến thức tích lũy được trong thời kỳ “nội” nói trên.

Một người dù tố chất cao, thành tích quá khứ tốt nhưng sống và làm việc trong một môi trường không đòi hỏi cao, không yêu cầu phải tự học vươn lên, cập nhật kiến thức mới thì chắc chắn sẽ lụi dần đi mà bản thân mình cũng không biết. Thậm chí còn “ăn mày quá khứ” để tự đắc một cách rất khôi hài. Bản thân tôi khi làm ở Vinashin cũng lâm vào tình trạng đó.

Những người mới tuyển vào thì hoàn toàn “không biết đóng tàu”. Một loạt lãnh đạo đều chưa hề qua các lớp đào tạo, chưa hề có kinh nghiệm quản lý, kinh doanh, kể cả ngôi sao sáng hồi đó là anh Bình, chủ tịch. Tất cả đội ngũ cán bộ công nhân viên Vinashin thời kỳ đó thực chất là vừa học vừa làm.

Tuy vậy thành tựu làm được là không thể phủ nhận. Về mặt kỹ thuật (nói chính xác hơn: kỹ thuật đóng tàu thủ công) đội ngũ lủng củng đó đã có thể vươn lên từ trình độ đóng các con tàu “nội” thô sơ nhỏ bé, đóng được các tàu đạt tiêu chuẩn xuất khẩu cho các chủ tàu nước ngoài.

Một điển hình là nhà máy đóng tàu Nam Triệu. Từ một cái xưởng đóng sà lan trong một thời gian ngắn đóng được tàu 53.000 DWT và kho nổi FSO 5 là những kết quả mà lúc đầu tôi cũng không tin là có thể đạt được. Khác với các nhà máy đóng tàu khác ít nhiều có một bề dày lịch sử, Nam Triệu đi lên hầu như từ con số không. Các vấn đề khác của Nam Triệu ở đây tôi không bàn tới, nhưng cái gì họ làm được thì phải ghi nhận.

Một đội ngũ “biết đóng tàu” mới lại bước đầu hình thành mặc dù còn rất xa mới đạt yêu cầu kể cả về kỹ thuật.

Bởi vì đội ngũ đó hoàn toàn tự học, không thầy, không phương pháp, không kế hoạch.

Thay vì tuyên bố ầm ỹ trên báo chí về nhu cầu nhân lực đóng tàu, tổ chức hội thảo quốc gia, xin thành lập trường đại học, … có một cách làm khác đơn giản và hiệu quả mà tôi sẽ đề cập trong một bài viết khác.

Tấm gương trước mắt là ngành đóng tàu Mỹ. Một ngành đóng tàu đã từng đóng ra những con tàu chiến hiện đại nhất thế giới, tàu sân bay, tầu ngầm nguyên tử chiến lược mang tên lửa hạt nhân, … với nhà xưởng máy móc hiện đại, với trình độ quản lý Mỹ mà lại không dành nổi hợp đồng, không cạnh tranh được trong thị trường đóng tàu thương mại xuất khẩu. Gần đây còn có thông tin là ngay cả xuất khẩu tàu chiến cũng không nổi.

Như vậy rõ ràng là đóng được tàu không khó như tấm gương Vinashin đã cho thấy. Xuất khẩu được tàu tức là đóng đúng tiến độ với giá thành hạ hơn các đối thủ cạnh tranh mới thật thiên nan vạn nan.

Ba năm nay (2009-2011) với sự sụp đổ của Vinashin, cuộc khủng hoảng kinh tế thế giới ngành đóng tàu Việt nam đi xuống đáy một lần thứ hai và cái đáy này còn sâu hơn lần trước.

Như trên đã nói, ngành đóng tàu châu Âu do bị cạnh tranh thu hẹp thị trường nên nhân lực giảm 75% trong vòng 30 năm. Nhưng họ giữ được căn cơ. Bằng chứng là họ vẫn giữ được thị trường các loại tàu cao cấp. Với căn cơ này, khi có điều kiện bung ra không khó.

Đó là một điểu rất sáng suốt. Nếu như lãnh đạo các nhà máy đóng tàu châu Âu trong khó khăn lại làm nát thêm căn cơ nhân lực của mình thì phải xem lại xem họ có ẩn ý gì?

Thị trường đi xuống, thiếu sức cạnh tranh, không giành được hợp đồng, …. không phải lỗi tại những người lao động lương thiện. Phá nát căn cơ nhân lực bằng sa thải, chế nhạo, chửi mắng, trù dập sẽ làm cho nhà máy không bao giờ còn ngóc lên được nữa là một đòn cực hiểm mà chỉ có các đối thủ cạnh tranh nghĩ ra được.

Nhân lực đóng tàu Việt nam ngay cả trong thời kỳ đỉnh của Vinashin gọi là “biết đóng tàu” nhưng vừa thiếu vừa yếu nay lâm vào cảnh tuyết tan dưới ánh mặt trời giống như thời kỳ đáy trước.

Với tình hình này như tôi đã nói ở trên dù có cố nặn ra các hợp đồng đóng tàu, bơm tiền đầy đủ cũng chỉ tạo ra một đống tiền lỗ mới.

Khi tiếp nhận một ngân hàng phá sản, ta có thể đuổi hết nhân viên cũ. Với chính sách đãi ngộ hấp dẫn lúc nào cũng có thể tuyển đầy đủ một dàn nhân viên mới còn giỏi hơn trước. Bởi vì nhân lực ngành ngân hàng rất đông đảo trong thị trường nhân lực.

Với ngành đóng tàu thì không thế vì bên ngoài xã hội không kiếm đâu ra người biết đóng tàu nếu không muốn đi tuyển lại người của các xưởng đóng tàu “chuột” Nam định.

Đào tạo một lớp người mới trong hoàn cảnh hiện nay là tạo ra một kỷ lục Ghinet thứ hai của Vinashin: một lớp học đóng tàu với học phí đắt nhất thế giới, mỗi ngày học trôi qua, chưa làm được gì tiền lãi phải trả là hàng chục tỷ đồng. Mà bằng kinh nghiệm đã từng dạy học của tôi, lớp học này không tốt nghiệp được!

Công bằng mà nói, nhân lực của Vinashin “cũ” cũng có nhiều vấn đề như kết luận của Thanh tra Chính phủ đã nhận định. Nhiều người được sử dụng, đề bạt do những nguyên nhân “khác thường”, năng lực yếu kém, đạo đức tồi tệ và cần phải thay. Nhưng không nên vơ đũa cả nắm và cách thay cũng đừng gây ức chế cho những người khác.

Điều cấp bách cần làm ngay và cũng không tốn nhiều tiền là thống kê, lên danh sách lực lượng lao động nòng cốt tại các nhà máy đóng tàu: cán bộ kỹ thuật, quản đốc, thợ hàn có chứng chỉ, v.v… kể cả những người đã bỏ đi. Có chính sách, kinh phí “nuôi” họ, thậm chí cho đi học nâng cao tay nghề. Đừng khoán việc đó cho các đơn vị, họ không làm nổi. Đó là trách nhiệm của tập đoàn và phải là một nội dung then chốt trong “tái cơ cấu”.

Hiền tài là nguyên khí của quốc gia. Lực lượng những người thực sự biết đóng tàu nói trên là nguyên khí của Vinashin.

Tái cơ cấu Vinashin chủ yếu là tái cơ cấu năng lực sản xuất, trong đó có nguồn nhân lực. Tái cơ cấu tài chính không phải chủ yếu mặc dù rất quan trọng và cấp bách. Chủ đề này dành cho một bài khác.

Hãy giữ lấy căn cơ nhân lực của ngành đóng tàu trước khi quá muộn.

(Cám ơn những người bằng các hành động botay.com của họ đã gợi ý cho tôi suy nghĩ, tìm hiểu sâu hơn về chủ đề này).

Tài liệu tham khảo:

i Study on Competitiveness of the European Shipbuilding Industry 2009

ii Maritime Equipment (Feasibility Study) 2010